2025.10.17

2025.10.17

Noticias de la industria

Noticias de la industria

Cuyo se trata de sistemas de frenos de vehículos, pocos factoes son tan críticos para la seguridad como el rendimiento y la confiabilidad de las pastillas de freno. Con la eliminación gradual de los materiales a base de asbesto, los fabricantes han recurrido a alternativas sin asbesto que prometen un rendimiento comparable o incluso superio sin los riesgos para la salud asociados con las fibras de asbesto. Sin embargo, como todos los materiales de fricción, las pastillas de freno sin asbesto pueden verse afectadas po las condiciones ambientales, especialmente humedad y humedad .

Comprender cómo estas condiciones influyen en el comportamiento de frenado es esencial tanto para los propietarios de vehículos como para los profesionales de mantenimiento.

Antes de profundizar en los efectos relacionados con la humedad, es importante comprender qué son las pastillas de freno sin amianto y en qué se diferencian de los productos más antiguos a base de amianto.

El asbesto alguna vez se usó ampliamente en pastillas de freno debido a sus excelentes características de resistencia al calor, estabilidad y fricción. Sin embargo, cuando se descubrió que las fibras de amianto causaban enfermedades respiratorias graves, las regulaciones en todo el mundo llevaron al desarrollo de orgánico sin amianto (NAO) and semimetálico alternativas.

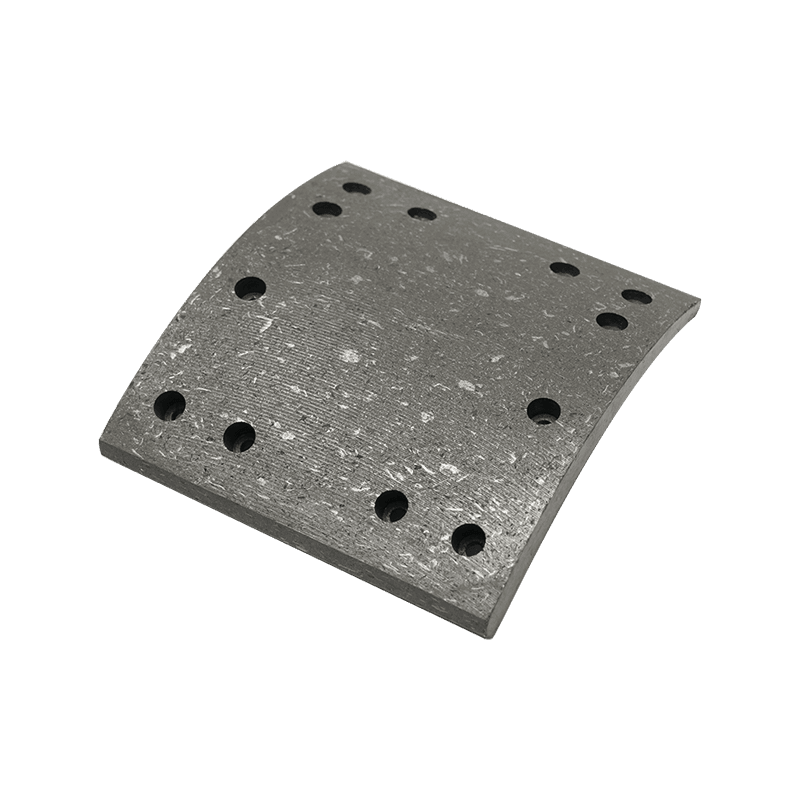

Los revestimientos modernos sin amianto suelen incluir mezclas de fibras sintéticas , aramidas (como Kevlar) , partículas metálicas , resinas , y rellenos . Estos materiales están diseñados para proporcionar una fricción constante, alta resistencia al desgaste y bajos niveles de ruido, todo ello a la vez que son más seguros para los trabajadores y el medio ambiente.

Sin embargo, a diferencia del amianto, muchos de estos nuevos materiales pueden interactuar con la humedad ambiental de manera diferente, afectando en ocasiones el rendimiento de frenado en determinadas condiciones.

Las pastillas de freno dependen fricción —la resistencia generada entre el revestimiento y el tambor o rotor—para reducir la velocidad o detener el vehículo. Esta fuerza de fricción depende en gran medida tanto de las propiedades del material del revestimiento como del estado de la superficie del componente acoplado.

Cuando humedad o humedad entra en la ecuación, puede influir en esta interfaz de fricción de varias maneras:

En otras palabras, la humedad no sólo moja la superficie del freno: puede cambiar sutilmente (y a veces significativamente) el comportamiento de todo el sistema de frenos.

Muchas pastillas de freno sin asbesto, especialmente las orgánicas, son ligeramente poroso . En condiciones de alta humedad, estos materiales pueden absorber pequeñas cantidades de humedad. Esta absorción puede provocar hinchazón microscópica or reblandecimiento de la matriz de revestimiento.

Si bien las resinas y fibras sintéticas modernas minimizan este efecto, algunas formulaciones sin asbesto de bajo costo pueden experimentar un cambio mensurable en la sensación de frenado cuando la humedad es alta.

Un fenómeno común conocido como efecto de primera parada Ocurre cuando los frenos expuestos a la humedad muestran una fricción reducida en las primeras aplicaciones. Cuando las superficies de freno están húmedas, se forma una fina película de agua entre el forro y el rotor, que actúa como lubricante temporal.

Una vez que las pastillas de freno se calientan y evaporan esta humedad, los niveles de fricción vuelven a la normalidad.

Este efecto es más notable:

Los revestimientos sin asbesto hechos de compuestos metálicos o cerámicos tienden a recuperarse más rápido porque se calientan más rápidamente, alejando la humedad de la superficie de fricción.

El fricción coefficient (μ) Mide la eficacia con la que las pastillas de freno generan fricción contra el rotor. La humedad puede reducir temporalmente los valores de μ, especialmente en revestimientos orgánicos sin amianto , donde las resinas y los rellenos interactúan con la humedad absorbida.

Los datos de las pruebas muestran que:

Sin embargo, esta caída es generalmente reversible. Una vez que los frenos se calientan durante la operación, el coeficiente se estabiliza en su rango diseñado.

Si bien la humedad afecta el ambiente del aire, exposición directa al agua (como conducir a través de charcos o lavar vehículos) pueden tener un impacto más dramático.

Cuando water directly contacts the brake surfaces, it can:

Los revestimientos sin asbesto generalmente son hidrofóbico hasta cierto punto , pero ciertas formulaciones orgánicas o ricas en resinas pueden retener el agua superficial por más tiempo. Los diseños modernos contrarrestan este problema utilizando:

En la mayoría de los vehículos modernos, la recuperación del frenado húmedo de los forros sin asbesto es bastante rápida, generalmente después de unas pocas aplicaciones de freno.

La humedad no sólo afecta al material de fricción en sí, sino que también influye en los componentes circundantes:

Para contrarrestar estos efectos, los fabricantes suelen aplicar revestimientos anticorrosión , usar herrajes de acero inoxidable , o diseño sistemas ventilados que mejoran el flujo de aire y la evaporación de la humedad.

Los fabricantes de frenos prueban habitualmente los forros sin asbesto en condiciones controladas de humedad y temperatura para garantizar un rendimiento confiable. Los estándares de prueba comunes incluyen:

Los resultados de estas pruebas ayudan a garantizar que los materiales sin asbesto mantengan un comportamiento de fricción predecible incluso después de la exposición a la humedad.

El impact of humidity on brake linings varies by climate and application:

Los operadores de flotas en ambientes húmedos suelen elegir semimetálico or Revestimientos sin amianto a base de cerámica. para una mejor resistencia a la humedad y un rendimiento de frenado más estable.

Un mantenimiento adecuado puede reducir en gran medida los efectos negativos de la humedad o la humedad en las pastillas de freno sin amianto. Las prácticas clave incluyen:

Después de la instalación, asegúrese de que ropa de cama de pastillas de freno. Este proceso establece una película de transferencia estable entre el revestimiento y el rotor, mejorando la consistencia de la fricción incluso en condiciones de humedad.

Para revestimientos de repuesto, guárdelos en ambientes secos y ventilados . El almacenamiento prolongado en áreas húmedas puede provocar la absorción de humedad, lo que afecta el rendimiento una vez instalado.

Después de conducir sobre agua o bajo una lluvia intensa, aplique suavemente los frenos unas cuantas veces para secar los revestimientos . Este hábito restablece rápidamente la fricción normal y previene la corrosión.

El brake industry continuously develops new materials and coatings to improve moisture resistance. Some recent innovations include:

Else technologies have made modern asbestos-free brake linings far less sensitive to humidity than early formulations.

La humedad y la humedad son factores ambientales inevitables que pueden influir en el rendimiento de cualquier sistema de frenos. En el caso de las pastillas de freno sin amianto, estos efectos son generalmente temporal y manejable , siempre que los materiales sean de alta calidad y estén debidamente mantenidos.

Si bien la alta humedad puede causar una reducción de la fricción a corto plazo, una leve hinchazón del material o corrosión de los componentes metálicos, los revestimientos modernos están diseñados para recuperarse rápidamente y mantener un frenado confiable en una amplia gama de condiciones.

Para los conductores, el mantenimiento regular, el almacenamiento adecuado y los hábitos de conducción inteligentes después de la exposición a la humedad pueden garantizar un rendimiento de frenado constante. Para los administradores y técnicos de flotas, seleccionar revestimientos libres de asbesto de alta calidad y bien probados, especialmente aquellos diseñados para ambientes húmedos, sigue siendo la mejor protección.

En última instancia, las pastillas de freno sin amianto han demostrado ser no sólo una alternativa más segura sino también una tecnología resistente y adaptable capaz de mantener la seguridad y el rendimiento incluso cuando la naturaleza agrega un poco de humedad a la mezcla.